Trabajamos con tecnología de vanguardia, asegurando la excelencia en nuestros procesos e invertimos en innovación para mejorar constantemente la calidad de nuestros productos. Contamos con estrictos estándares de calidad para satisfacer las necesidades individuales de nuestros clientes.

A lo largo de estos más de 40 años, hemos invertido en el aprendizaje continuo.

Nuestro compromiso es ofrecer productos y soluciones de calidad que mejoren el rendimiento, atendiendo a las especificidades de cada cliente. Somos reconocidos por nuestra calidad y confiabilidad por parte de nuestros clientes.

Trabajamos con tecnología de vanguardia, asegurando la excelencia en nuestros procesos e invertimos en innovación para mejorar constantemente la calidad de nuestros productos. Contamos con estrictos estándares de calidad para satisfacer las necesidades individuales de nuestros clientes.

A lo largo de estos más de 40 años, hemos invertido en el aprendizaje continuo.

Nuestro compromiso es ofrecer productos y soluciones de calidad que mejoren el rendimiento, atendiendo a las especificidades de cada cliente. Somos reconocidos por nuestra calidad y confiabilidad por parte de nuestros clientes.

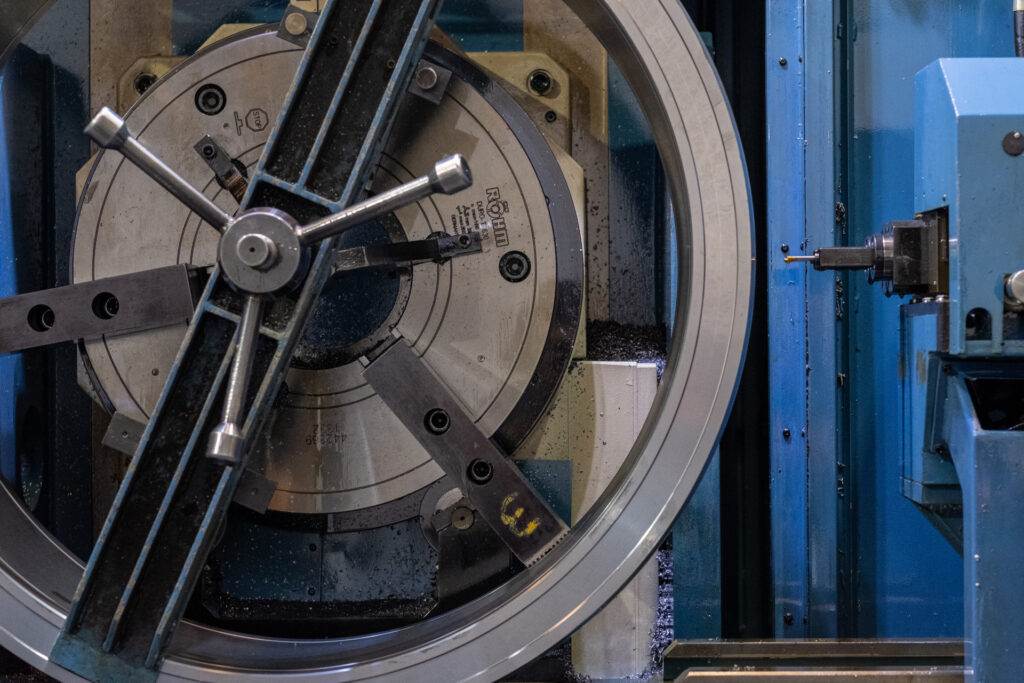

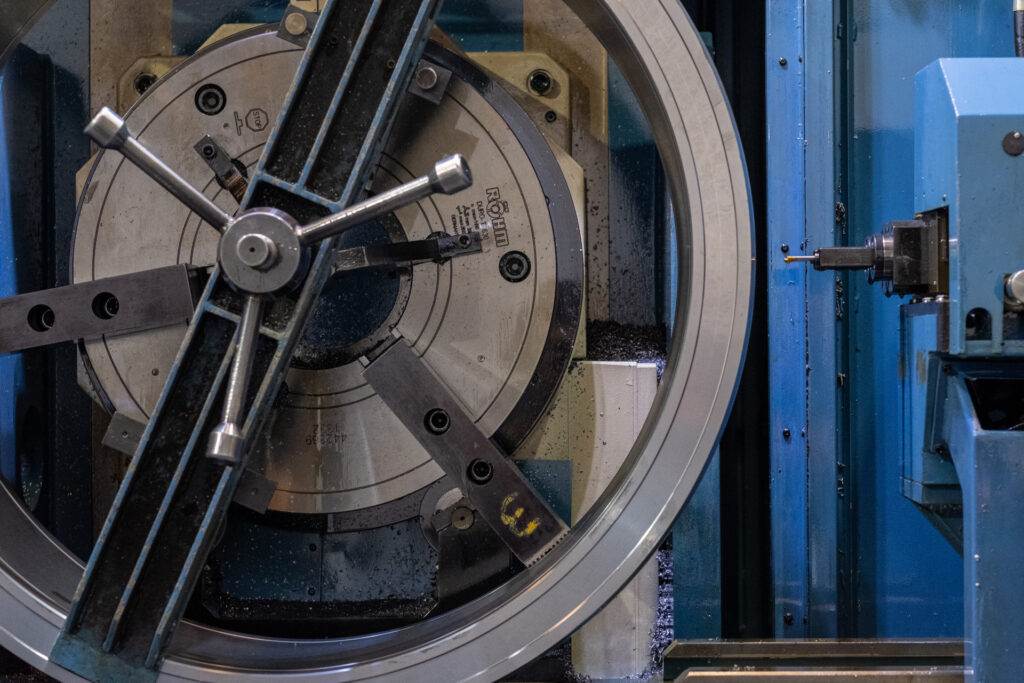

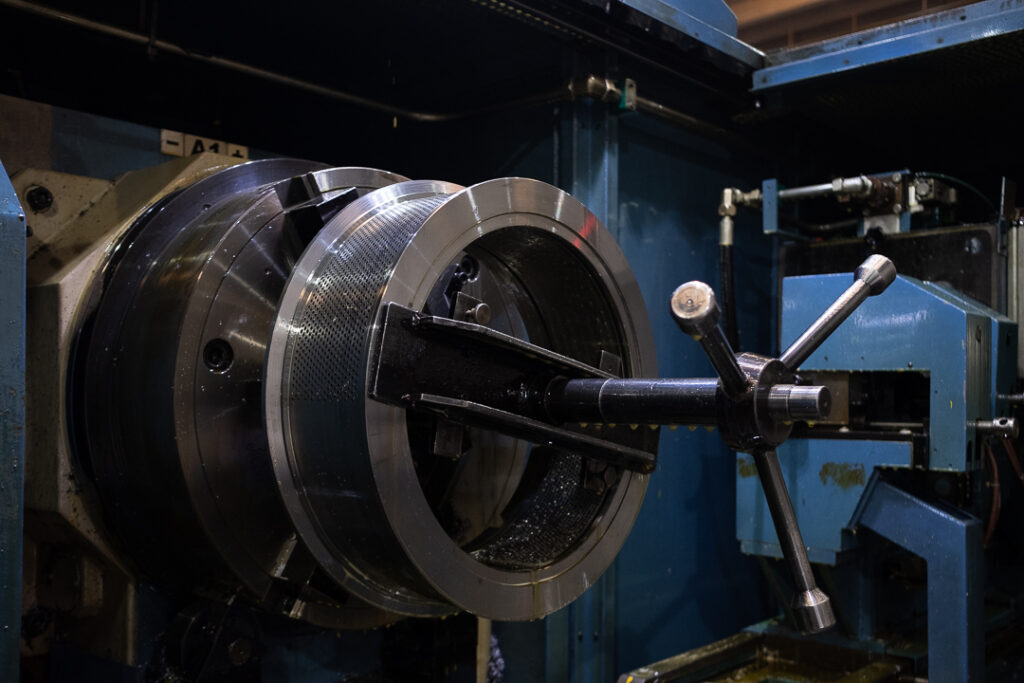

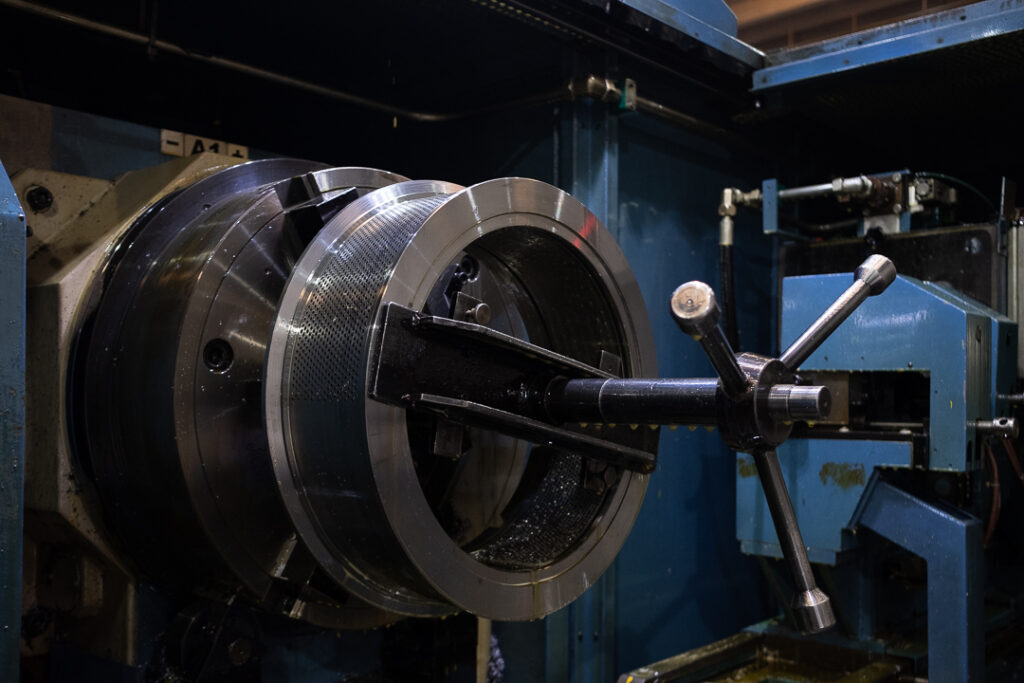

Tecnología

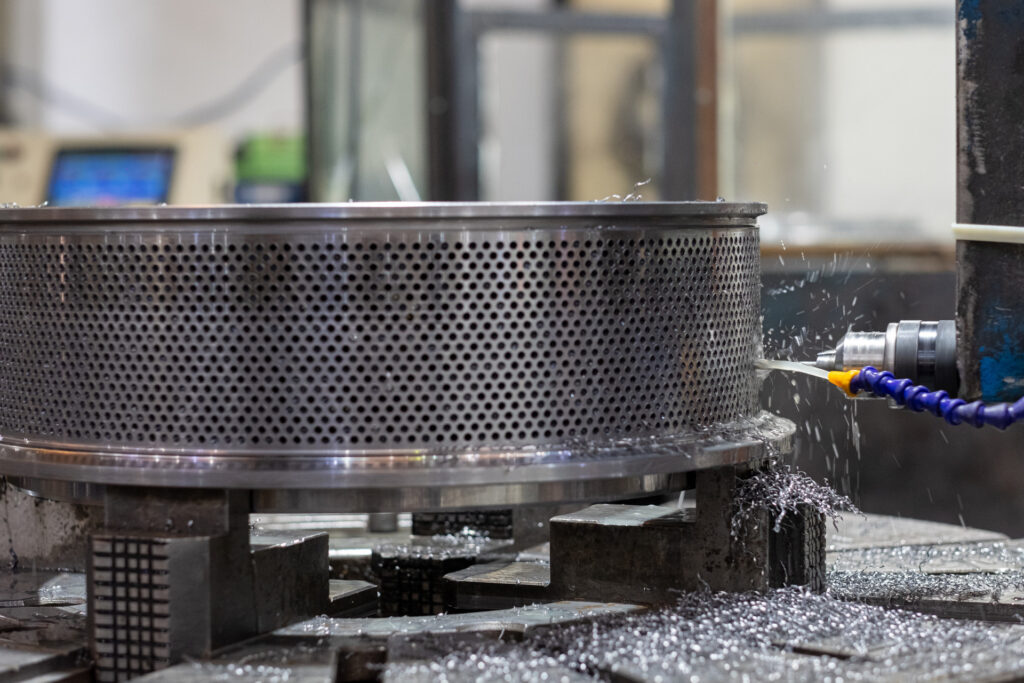

La tecnología utilizada en nuestros procesos ofrece calidad y excelencia.

Nuestros productos se fabrican dentro de nuestras instalaciones.

Contamos con equipos y recursos de última generación, procesos controlados, que garantizan el cumplimiento de los plazos asumidos y el mejor nivel de calidad en mercado. Nuestro equipo está comprometido a satisfacer las expectativas y necesidades de cada cliente.

Trabajamos para cumplir con las expectativas y requisitos de cada cliente.

Para garantizar la máxima calidad de nuestros productos, nos comprometemos en realizar rigurosos criterios de inspección y control a todo los materiales y procesos de fabricación

Cada etapa de fabricación es monitoreada y controlada, con el objetivo de desarrollar mejoras y lograr estándares de calidad que cumplan con los requisitos de ensamblaje y alto rendimiento de matrices, revestimiento de rodillos y repuestos.

La tecnología utilizada en nuestros procesos ofrece calidad y excelencia.

Nuestros productos se fabrican dentro de nuestras instalaciones.

Contamos con equipos y recursos de última generación, procesos controlados, que garantizan el cumplimiento de los plazos asumidos y el mejor nivel de calidad en mercado. Nuestro equipo está comprometido a satisfacer las expectativas y necesidades de cada cliente.

Trabajamos para cumplir con las expectativas y requisitos de cada cliente.

Para garantizar la máxima calidad de nuestros productos, nos comprometemos en realizar rigurosos criterios de inspección y control a todo los materiales y procesos de fabricación

Cada etapa de fabricación es monitoreada y controlada, con el objetivo de desarrollar mejoras y lograr estándares de calidad que cumplan con los requisitos de ensamblaje y alto rendimiento de matrices, revestimiento de rodillos y repuestos.

Productos

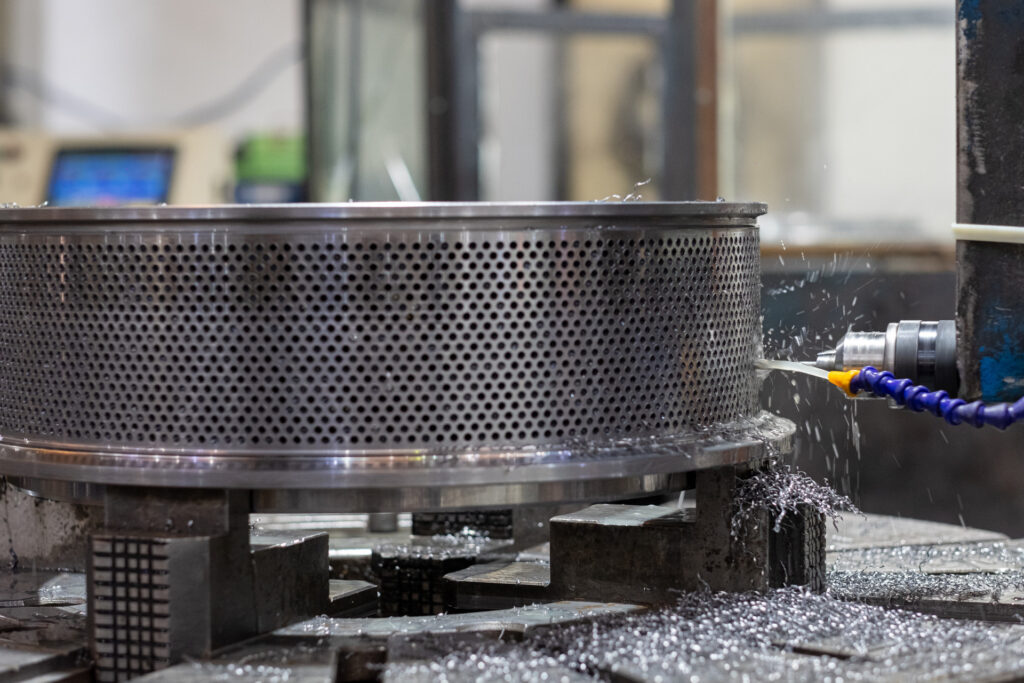

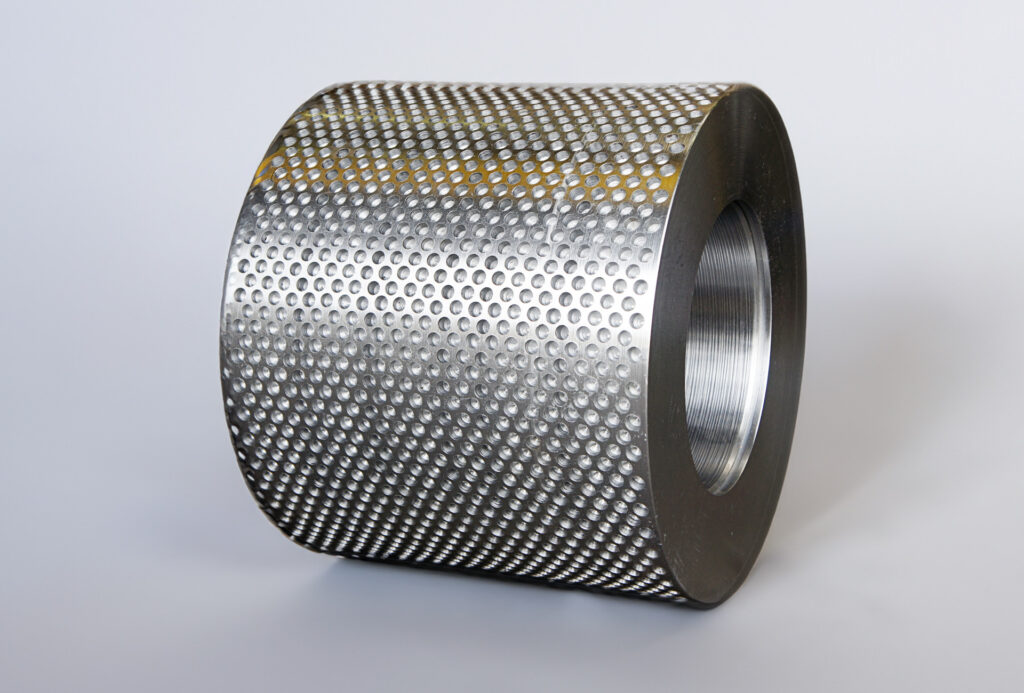

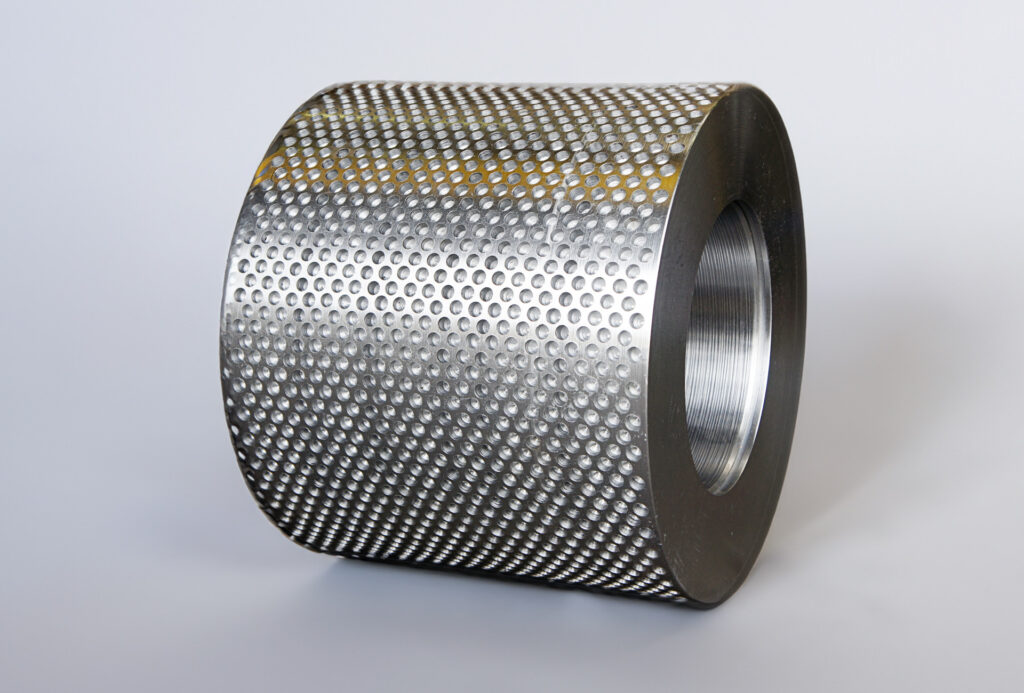

Nuestro proceso de fabricación está coordinado e inspeccionado con rigurosos estándares y controles para asegurar la precisión y la calidad.

Producimos matrices que satisfacen las exigencias de diferentes mercados, utilizando diferentes aleaciones de acero y siguiendo las siguientes dimensiones:

Diámetro externo: de Ø 400 mm a Ø 1.500 mm

Diámetro del orificio: de Ø 1,50 mm a Ø 20,0 mm

Fabricación de matrices de acero aleado y acero inoxidable

Calidad de perforación:

Rugosidad del orificio < 0,7 Ra

Tolerancia de distancia entre orificios: ± 0,05 mm

El moderno parque industrial y las taladradoras múltiples CNC garantizan estándares de calidad internacionales y muchos beneficios:

Puesta en marcha más suave y segura después del ensamblaje

Eliminación del desgaste de panal/colmena

Homogeneidad en la distribución de los orificios

Mayor productividad debido al aumento del área abierta y al mayor número de orificios

- Mayor producción y menor tasa de obstrucción de los orificios debido a la baja rugosidad y uniformidad de agujeros

- Taladrado de matrices para micropellet

El tiempo de entrega de las matrices personalizadas es corto, ya que mantenemos un amplio stock de anillos forjados de acero aleado y acero inoxidable.

Hemos desarrollado un excelente producto nacional, fabricado con equipos de última generación, conforme estándares de calidad internacionales. Esta condición ofrece ventajas en los plazos de entrega, costo y disponibilidad de asistencia técnica.

Todas nuestra matrices son tratadas térmicamente y alcanzan una dureza de 53-55 HRC.

El alto contenido de cromo de nuestra aleaciones de acero inoxidable proporcionan una mayor resistencia a la corrosión química, mayor durabilidad, mayor producción, diámetro de pellet constante hasta el final de su vida útil y menor obstrucción de los orificios. Por su excelente peletizabilidad, también reducen el consumo de energía eléctrica por tonelada producida

Debido a los altos estándares utilizados en nuestro proceso de fabricación, producimos matrices de acero al carbono que superan las referencias de calidad requeridas por el mercado, lo que destaca la mejor relación costo-beneficio.

Estas matrices se utilizan en aplicaciones no corrosivas y se recomiendan para la peletización «pesada» en la que se procesan productos ricos en fibras que son difíciles de compactar.

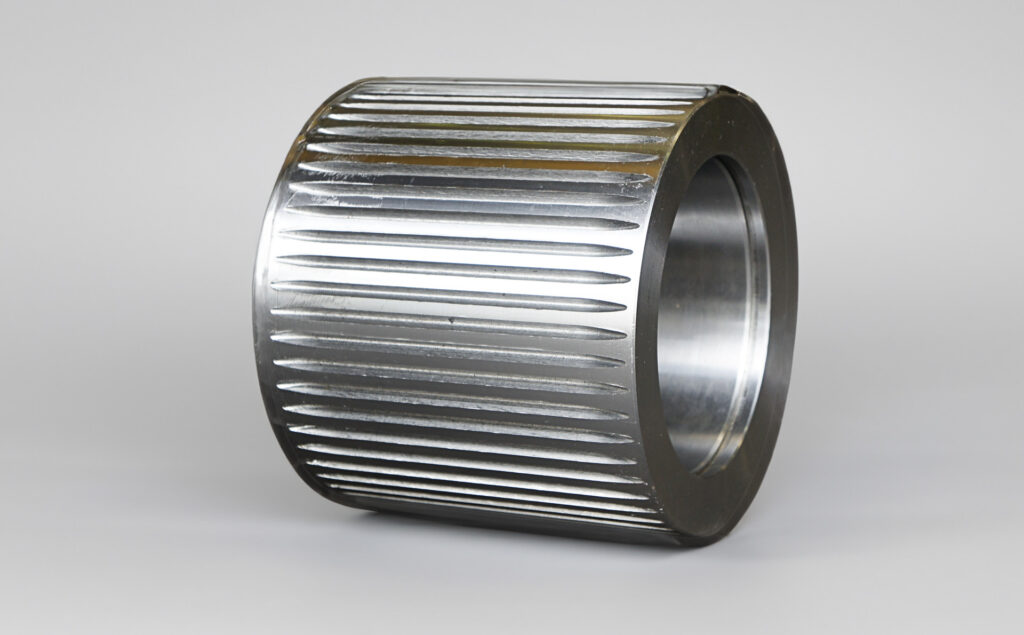

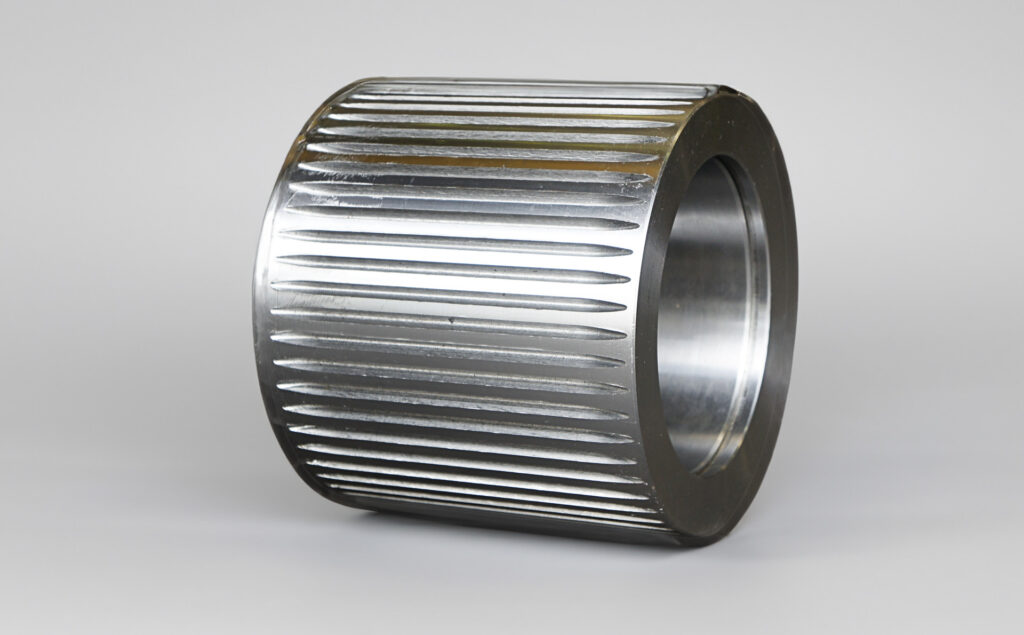

Friese produce revestimientos para camisas de rodillos de diferentes tipos y especificaciones en todos los tamaños y marcas de máquinas para peletizado .

Nuestro proceso de fabricación está automatizado y diseñado para garantizar la calidad con una producción a gran escala.

Con un gran efecto de tracción y arrastre, garantizan una mejor compresión de las fórmulas procesadas, siendo el modelo más utilizado en las fábricas de ración. Pueden fabricarse con diferentes tipos de ranuras: espesor fino o normal y extremos pasantes o cerrados.

La superficie de estas cubiertas contiene agujeros uniformemente distribuidos y con una profundidad adecuada al diseño de la matriz utilizada.

A pesar del menor arrastre, que reduce la compresión de las fórmulas en los agujeros de la matriz, las Capas Perforadas tienen como característica fundamental una mayor durabilidad.

Las capas mixtas se desarrollaron con el objetivo de minimizar el desgaste acentuado e irregular en el lateral, ya que tienen agujeros en los extremos (región de mayor dificultad de peletización debido a la proximidad con los canales de la matriz) y ranuras en el centro. Estas capas buscan garantizar un desgaste uniforme durante su vida útil con el arrastre y la tracción similar al de las capas ranuradas.

Comúnmente se utilizan capas ranuradas donde se aplicará el recubrimiento superficial de material rígido y duro, lo que proporciona una mayor durabilidad con excelentes características de tracción y arrastre. Otros proyectos de esta aplicación pueden ser desarrollados a solicitud del cliente.

Friese tiene en su cartera todas las piezas de repuesto para las principales peletizadoras de gran tamaño en el mercado internacional.

Para que las peletizadoras sigan funcionando con un rendimiento y una producción satisfactorios, es fundamental que las piezas de repuesto que se desgastan durante el procesamiento de formulaciones abrasivas se reemplacen rápidamente.

Desarrollamos un programa de nacionalización de piezas de repuesto para las peletizadoras de gran tamaño del mercado internacional. Mantenemos las principales en stock para garantizar una rápida disponibilidad y seguridad para la continuidad de la producción de los clientes.

Las piezas de repuesto, cuando no están disponibles en stock, pueden ser fabricadas bajo pedido a tiempo.

Principales piezas producidas: ejes huecos (cunas de fijación de la matriz), ejes principales (de apoyo de los juegos de rodillos), anillos de refuerzo y desgaste, ejes excéntricos, rodamientos y bridas de sellado para diferentes juegos de rodillos, anillos de alimentación, deflectores, raspadores, entre otros.

Nuestro proceso de fabricación está coordinado e inspeccionado con rigurosos estándares y controles para asegurar la precisión y la calidad.

Producimos matrices que satisfacen las exigencias de diferentes mercados, utilizando diferentes aleaciones de acero y siguiendo las siguientes dimensiones:

Diámetro externo: de Ø 400 mm a Ø 1.500 mm

Diámetro del orificio: de Ø 1,50 mm a Ø 20,0 mm

Fabricación de matrices de acero aleado y acero inoxidable

Calidad de perforación:

Rugosidad del orificio < 0,7 Ra

Tolerancia de distancia entre orificios: ± 0,05 mm

El moderno parque industrial y las taladradoras múltiples CNC garantizan estándares de calidad internacionales y muchos beneficios:

Puesta en marcha más suave y segura después del ensamblaje

Eliminación del desgaste de panal/colmena

Homogeneidad en la distribución de los orificios

Mayor productividad debido al aumento del área abierta y al mayor número de orificios

- Mayor producción y menor tasa de obstrucción de los orificios debido a la baja rugosidad y uniformidad de agujeros

- Taladrado de matrices para micropellet

El tiempo de entrega de las matrices personalizadas es corto, ya que mantenemos un amplio stock de anillos forjados de acero aleado y acero inoxidable.

Hemos desarrollado un excelente producto nacional, fabricado con equipos de última generación, conforme estándares de calidad internacionales. Esta condición ofrece ventajas en los plazos de entrega, costo y disponibilidad de asistencia técnica.

Todas nuestra matrices son tratadas térmicamente y alcanzan una dureza de 53-55 HRC.

El alto contenido de cromo de nuestra aleaciones de acero inoxidable proporcionan una mayor resistencia a la corrosión química, mayor durabilidad, mayor producción, diámetro de pellet constante hasta el final de su vida útil y menor obstrucción de los orificios. Por su excelente peletizabilidad, también reducen el consumo de energía eléctrica por tonelada producida

Debido a los altos estándares utilizados en nuestro proceso de fabricación, producimos matrices de acero al carbono que superan las referencias de calidad requeridas por el mercado, lo que destaca la mejor relación costo-beneficio.

Estas matrices se utilizan en aplicaciones no corrosivas y se recomiendan para la peletización «pesada» en la que se procesan productos ricos en fibras que son difíciles de compactar.

Friese produce revestimientos para camisas de rodillos de diferentes tipos y especificaciones en todos los tamaños y marcas de máquinas para peletizado .

Nuestro proceso de fabricación está automatizado y diseñado para garantizar la calidad con una producción a gran escala.

Con un gran efecto de tracción y arrastre, garantizan una mejor compresión de las fórmulas procesadas, siendo el modelo más utilizado en las fábricas de ración. Pueden fabricarse con diferentes tipos de ranuras: espesor fino o normal y extremos pasantes o cerrados.

La superficie de estas cubiertas contiene agujeros uniformemente distribuidos y con una profundidad adecuada al diseño de la matriz utilizada.

A pesar del menor arrastre, que reduce la compresión de las fórmulas en los agujeros de la matriz, las Capas Perforadas tienen como característica fundamental una mayor durabilidad.

Las capas mixtas se desarrollaron con el objetivo de minimizar el desgaste acentuado e irregular en el lateral, ya que tienen agujeros en los extremos (región de mayor dificultad de peletización debido a la proximidad con los canales de la matriz) y ranuras en el centro. Estas capas buscan garantizar un desgaste uniforme durante su vida útil con el arrastre y la tracción similar al de las capas ranuradas.

Comúnmente se utilizan capas ranuradas donde se aplicará el recubrimiento superficial de material rígido y duro, lo que proporciona una mayor durabilidad con excelentes características de tracción y arrastre. Otros proyectos de esta aplicación pueden ser desarrollados a solicitud del cliente.

Friese tiene en su cartera todas las piezas de repuesto para las principales peletizadoras de gran tamaño en el mercado internacional.

Para que las peletizadoras sigan funcionando con un rendimiento y una producción satisfactorios, es fundamental que las piezas de repuesto que se desgastan durante el procesamiento de formulaciones abrasivas se reemplacen rápidamente.

Desarrollamos un programa de nacionalización de piezas de repuesto para las peletizadoras de gran tamaño del mercado internacional. Mantenemos las principales en stock para garantizar una rápida disponibilidad y seguridad para la continuidad de la producción de los clientes.

Las piezas de repuesto, cuando no están disponibles en stock, pueden ser fabricadas bajo pedido a tiempo.

Principales piezas producidas: ejes huecos (cunas de fijación de la matriz), ejes principales (de apoyo de los juegos de rodillos), anillos de refuerzo y desgaste, ejes excéntricos, rodamientos y bridas de sellado para diferentes juegos de rodillos, anillos de alimentación, deflectores, raspadores, entre otros.

Servicios

Somos especialistas en las diferentes líneas de productos peletizados. Podemos apoyar a nuestros clientes en el seguimiento de la producción, la resolución de problemas, la planificación del mantenimiento, la evaluación y la optimización de los procesos. También trabajamos en la mejora del rendimiento de los productos fabricados por Friese.

Estamos disponibles para atenderlos con excelencia en las siguientes áreas:

- Asesoría en el mantenimiento general de los equipos de la línea de peletización

- Seguimiento de problemas en el campo

- Formación operativa

- Seguimiento del montaje y puesta en marcha de matrices

- Evaluación e inspección del proceso y de los equipos que componen la línea de peletización

- Estudios de granulometría y calidad de los piensos

Realizado en nuestras instalaciones o en el cliente, tenemos 3 enfoques de contenido que aún pueden ser personalizados según las necesidades y objetivos del cliente.

Operación: recomendado para operadores y mecánicos de mantenimiento. El contenido es específico sobre la operación y mantenimiento de matrices, cubiertas de rodillos y piezas de repuesto.

Gestión: recomendado para líderes y jefes de producción y mantenimiento. Además del contenido de Operación, abarca conceptos sobre los equipos de la línea de peletización como peletizadoras, enfriadores, acondicionadores, molino de martillos, etc.

Gerencia: recomendado para el nivel de supervisión y gerencia de los departamentos de producción, nutrición, ingeniería y mantenimiento. Aborda todo el contenido de los entrenamientos anteriores y se centra en el desarrollo de la calidad de los pellets.

Mantenimiento de conjuntos

Nuestro equipo está formado y cualificado para ofrecer servicios de mantenimiento, evaluación y montaje de conjuntos de rodillos, ejes principales y ejes huecos y demás componentes de la peletizadora. Nuestro know-how permite la reducción de costes y la optimización de su proceso productivo.

En la práctica, el cliente podrá enviarnos los conjuntos (rodillos, eje principal, eje hueco, acondicionadores), y Friese se encargará de desmontar, evaluar, sustituir piezas desgastadas, montar, lubricar y entregar los conjuntos en perfectas condiciones de uso.

De esta forma, todo el conjunto se puede instalar en la peletizadora sin necesidad de ajustes adicionales. Este servicio es ideal para quienes necesitan agilidad y mantenimiento especializado, pero que no cuentan con los recursos para realizar este tipo de actividades en sus instalaciones.

La renovación de una peletizadora de ración es un servicio personalizado, adaptado a las necesidades específicas del equipo y del cliente. El principal objetivo es restablecer o mejorar el rendimiento de la máquina, alargar su vida útil y optimizar la producción de ración granulado de forma eficiente.

Somos especialistas en las diferentes líneas de productos peletizados. Podemos apoyar a nuestros clientes en el seguimiento de la producción, la resolución de problemas, la planificación del mantenimiento, la evaluación y la optimización de los procesos. También trabajamos en la mejora del rendimiento de los productos fabricados por Friese.

Estamos disponibles para atenderlos con excelencia en las siguientes áreas:

- Asesoría en el mantenimiento general de los equipos de la línea de peletización

- Seguimiento de problemas en el campo

- Formación operativa

- Seguimiento del montaje y puesta en marcha de matrices

- Evaluación e inspección del proceso y de los equipos que componen la línea de peletización

- Estudios de granulometría y calidad de los piensos

Realizado en nuestras instalaciones o en el cliente, tenemos 3 enfoques de contenido que aún pueden ser personalizados según las necesidades y objetivos del cliente.

Operación: recomendado para operadores y mecánicos de mantenimiento. El contenido es específico sobre la operación y mantenimiento de matrices, cubiertas de rodillos y piezas de repuesto.

Gestión: recomendado para líderes y jefes de producción y mantenimiento. Además del contenido de Operación, abarca conceptos sobre los equipos de la línea de peletización como peletizadoras, enfriadores, acondicionadores, molino de martillos, etc.

Gerencia: recomendado para el nivel de supervisión y gerencia de los departamentos de producción, nutrición, ingeniería y mantenimiento. Aborda todo el contenido de los entrenamientos anteriores y se centra en el desarrollo de la calidad de los pellets.

Mantenimiento de conjuntos

Nuestro equipo está formado y cualificado para ofrecer servicios de mantenimiento, evaluación y montaje de conjuntos de rodillos, ejes principales y ejes huecos y demás componentes de la peletizadora. Nuestro know-how permite la reducción de costes y la optimización de su proceso productivo.

En la práctica, el cliente podrá enviarnos los conjuntos (rodillos, eje principal, eje hueco, acondicionadores), y Friese se encargará de desmontar, evaluar, sustituir piezas desgastadas, montar, lubricar y entregar los conjuntos en perfectas condiciones de uso.

De esta forma, todo el conjunto se puede instalar en la peletizadora sin necesidad de ajustes adicionales. Este servicio es ideal para quienes necesitan agilidad y mantenimiento especializado, pero que no cuentan con los recursos para realizar este tipo de actividades en sus instalaciones.

La renovación de una peletizadora de ración es un servicio personalizado, adaptado a las necesidades específicas del equipo y del cliente. El principal objetivo es restablecer o mejorar el rendimiento de la máquina, alargar su vida útil y optimizar la producción de ración granulado de forma eficiente.

Mercado a servir

-

Alimentos balanceados

Soluciones para fábricas integradas y comerciales de alimentos para animales: aves, porcinos, equinos, bovinos, pesqueros y camarones, caprinos, ovinos, conejos, entre otros.

-

Productos agrícolas

Soluciones para fábricas de pellets de orujo de naranja (cítricos), soja (cáscara y salvado), maíz, arroz, algodón, girasol, entre otros.

-

Biomasa

Soluciones para la industria de pellets de madera, bagazo de caña y pasto elefante.

-

Fertilizantes

Soluciones para fábricas de fertilizantes peletizados a partir de compuestos orgánicos (fertilizantes de gallinaza), residuos agrícolas y nutrientes.

-

Varios

Soluciones para la fabricación de pellets de polímeros plásticos, matahormigueros, entre otros.

-

Alimentos balanceados

Soluciones para fábricas integradas y comerciales de alimentos para animales: aves, porcinos, equinos, bovinos, pesqueros y camarones, caprinos, ovinos, conejos, entre otros.

-

Productos agrícolas

Soluciones para fábricas de pellets de orujo de naranja (cítricos), soja (cáscara y salvado), maíz, arroz, algodón, girasol, entre otros.

-

Biomasa

Soluciones para la industria de pellets de madera, bagazo de caña y pasto elefante.

-

Fertilizantes

Soluciones para fábricas de fertilizantes peletizados a partir de compuestos orgánicos (fertilizantes de gallinaza), residuos agrícolas y nutrientes.

-

Varios

Soluciones para la fabricación de pellets de polímeros plásticos, matahormigueros, entre otros.

Hable con nosotros

Contáctenos usando los datos de contacto a continuación o envíe un mensaje usando el formulario.

-

Rua Pierre Lafage, 252

Vl. Industrial Jaraguá, São Paulo - SP, 05163-060 - +55 11 3908-8800

- friese@friese.com.br